Memorandumの小部屋

本ページは金銭授受を伴う行為を含むAuctionや商用Web

Pageからの無断リンク・無断参照を禁じます。

無断リンク・無断参照が判明した時点で然るべき処置をとらさせて頂きます。

TQ−80第2の人生

セラミックヒータを部品取外し加熱器に利用しよう!!

本記事は安全上問題があります。 類似製作をされる場合は、自己責任で行って下さい。

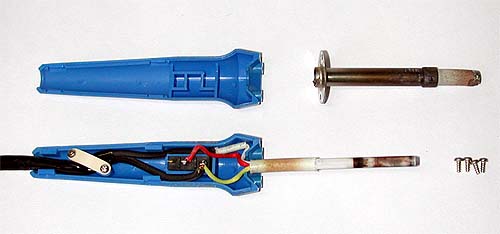

ハンダごてTQ−80のコテ先が破損して引退しましたが、セラミックヒータはまだ健在です。 このまま廃棄するのももったいない話です。 そこで何かに使えないかと思い、まずはTQ−80を分解してみました。

分解は初めてでしたが、簡単に分解できました。 ヒータ部分は簡単に取り外しできそうです。

また、ヒータ表面はセラミックで覆われているため、それなりに絶縁されているようです。 テスタレベルですが室温では抵抗レンジではヒータとセラミック表面は絶縁状態でした。 ヒータをオンして過熱した直後に測定すると1MΩ程度の抵抗値となりましたが、極端な抵抗値低下はないようです。 これより、セラミックヒータを取り外して使用することができそうです。

せっかくのハンダ付け用のセラミックヒータですので、前から試してみたかった部品取り用加熱器を製作してみることにしました。 もともとは小型のハンダ槽が欲しかったのですが、個人購入としては高価なのであきらめていました。 なお、今回はDIP40pin程度のエリアを過熱できる加熱器を目標にしました。

過熱部分の部品は見つかったのですが、それ以外は部品箱から適当に部品を探してみることにします。

まず、ボディー部分です。 これは放熱板を使用することにし、下記写真のような放熱フィンの幅がDIP40pin程度の放熱板を見つけだしました。 この放熱板を半分に切断して右半分の部分を使用します。

基板を加熱する部分は、編組線にハンダを染み込ませたようにしてみてはと 考えて部品を探しました。 編組線はテレビのBS用同軸ケーブル5D−FVを約1m使いました。 下図はその際に使用した同軸ケーブルです。 左から中心導体と中心絶縁体、今回使用した編組線・外被です。 このような編組線でしたら同軸ケーブルではなくても、シールド付き信号ケーブルなどでもよいかもしれません。 なお、アルミ箔を巻いた2重シールドになっているケーブルは編組線がそれほと編み方がつんでいないので、できる限り周波数特性のよい同軸ケーブルの方がよろしかと思います。

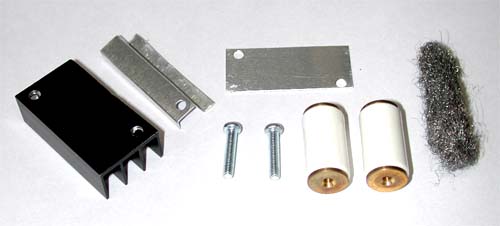

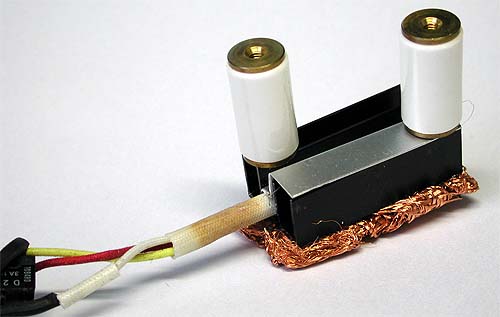

これらの素材を利用して組立てました。 使用した部品の画像を下記に示します。

左側の放熱板のフィンを4つになるように切断し、溝部分が3つつくります。 この溝の中央部分にセラミックヒータを差し込みます。

その右側のL形のアルミ製金具はヒータ押さです。 下記画像の部品は初期品で、製作完成の画像の段階では、上記画像とが別に製作し直した部品に交換しています。

その右側の平板のアルミ製金具に編組線を巻き付けて基板加熱部分とします。

その平板アルミ金具の下側の2本のM4ネジで、編組線をまきつけた平板アルミ金具と放熱板を固定します。

M4ネジの右側のセラミック製スペーサは加熱器を浮かすための断熱用スペーサです。

一番右端はスチールウールでセラミックヒータと放熱板の隙間を埋めて熱伝導をよくするのに使用します。

組立完了した直後の画像を下記に示します。 編組線にハンダを染み込ませていない状態の画像です。 加熱器の編組線の部分の外形寸法は30mm×60mmです。

下記画像は加熱器をひっくり返した画像です。 L形のアルミ製金具で放熱板中央の溝に差し込んだセラミックヒータを押さえつけています。

下記画像は横から見たときの画像です。 放熱板の中央の溝にセラミックヒータの先端が見えます。

上記画像撮影後にヒータを通電して加熱しハンダを染み込ませました。 このときハンダもそれなりに沢山入れました。 ここはケチケチせずにドンドン使いました。

その後、手持ちのジャンク基板の部品取り外しを決行しました。 今まではハンダ吸取機を使用していたのでポンプ音がして五月蠅いし、作業も重たいハンダ吸取機を片手に、もう一方の手に基板を持つという少し不自由な状態での作業でした。

今回製作した加熱器を使用すると、音は一切しません。 また、ジャンク基板をこの加熱器に押さえつけると基板のハンダが溶けて容易に部品取り外しできます。 少し基板が加熱するまでは部品を抜かないなどのコツを掴めば、それなりに作業性は良いようでした。 特に20pinのフラットケーブル用コネクタを数十秒で取り外せたのは大進歩です。

しかし、基板の大きい面積を一気に加熱するため、ハンダ吸取機を使用したときに比べて基板も温度が上昇し、取り外そうとした部品自体も温度上昇が大きいようです。 また、4層基板で内層接続されたスルーホールのリード線の取れは良くありません。 この点はハンダ吸取機を使用したときに比べて大きく改善されたようには思えません。

この作業を開始してまだ馴れていない頃に取り外した樹脂製部品で、温度が上がり過ぎた状態で引き抜いたために下記画像のように駄目にしたことも多々ありました。 抵抗、コンデンサなど破損してしまう事もありました。

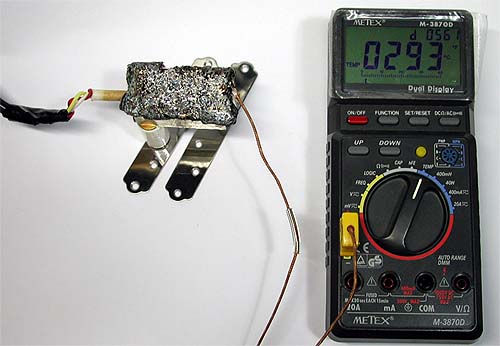

そこでM3870Dで温度を測定したところなんと290℃もありました。 これでは部品の温度が上がるはずです。

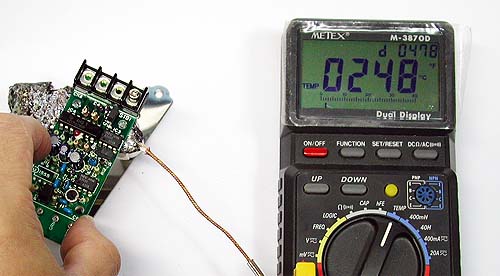

熱容量が小さくて基板を当てたときに温度が下がっていないかを確認するために加熱器と基板の間に熱電対を挟んで温度を測定してみました。 それでも248℃もあります。

部品温度上昇は基板と加熱器の接触面積が大きいだけではなく、加熱器自体の過熱も要因のようです。 さらに、これらの結果より、部品の温度を上昇させないといけない原因は熱容量の問題ではなく、加熱器の発熱部と基板の接触抵抗の問題のようです。

このように長短共にある加熱器を使って約2時間部品取りを励んだ後の加熱器の外観です。 放熱板の黒色も退色しています。 基板のハンダ面のゴミや異物も加熱器側に付いて発熱部の表面も汚れてきています。 また、基板を何度も押さえつけて作業していたので編組線の弾力もだんだん低下してきていました。

現状の仕様では、溜まったハンダがたれて落ちる、基板への熱伝導率が小さいなどの問題もあり、改善点が多々あります。 しかし、使い方によっては十分使うことができます。 しばらく、この仕様で使ってみようかなと思っております。

もし、新たに製作するならな、編組線を使わずにハンダ溜まりを作った方がよさそうです。 また、部品取りのジャンク基板のハンダ面は取り外し作業前に綺麗に清掃しておく必要があります。

なお、今回の製作では感電するようなことはありませんでしたが、ヒータといえば漏電に注意する必要があります。 絶縁トランスを使うなどにして感電対策が必要かと思います。 また、高温を扱いますので、火傷、火事にならように全面的に構造を見直す必要があります。

End of This Page.